Очистка сварных поверхностей — одно из классических применений промышленной лазерной очистки. Он широко используется в таких областях, как автомобилестроение, судостроение и производство точных инструментов. Он может очищать сталь, нержавеющую сталь, алюминий, железо и другие материалы, не повреждая основной материал, и не влияет на сварочный эффект продукта. Помимо очистки металла, машины для лазерной очистки также могут удалять оксидные слои, грунтовки, масла, гидраты и т. д.

Преимуществалазерная чисткасварные швы:

Традиционный метод очистки заключается в использовании для очистки сильных кислотных растворов, которые разъедают изделие и выделяют вредные для окружающей среды вещества. А при лазерной очистке используется бесконтактный и точный метод обработки без использования каких-либо химических веществ, что эффективно решает эту экологическую проблему. Кроме того, лазерная чистка имеет и другие существенные преимущества:

1. Очистка без повреждений: Лазерная очистка является бесконтактным процессом и не требует прямого контакта с поверхностью сварного шва, что позволяет избежать повреждения или деформации заготовки.

2. Целенаправленная точная очистка: Лазерная очистка позволяет точно контролировать площадь и глубину очистки, регулировать параметры в соответствии с потребностями и подходит для сварных швов различной сложной формы.

3. Не вредит окружающей среде: Процесс лазерной очистки не требует использования химических растворителей или других чистящих средств, не образует токсичных отходов и соответствует требованиям по защите окружающей среды.

4. Хороший эффект очистки: Высокая энергия лазера позволяет полностью удалить оксиды, сварочный шлак и другие загрязнения, образующиеся в процессе сварки, обеспечивая чистоту поверхности сварного шва.

5. Снижение затрат на техническое обслуживание: По сравнению с традиционными методами очистки лазерная очистка позволяет сэкономить рабочую силу и материалы при длительной эксплуатации и является экономически эффективной.

Лазерная очистка играет уникальную вспомогательную роль в области промышленной сварки. машина для лазерной очисткиможет удалять смазочные материалы, черные и цветные металлы из металла, помогать аппарату лазерной сварки выполнять гладкие и непористые высококачественные сварные швы, а также эффективно улучшать стабильность и внешний вид сварных швов.

Предварительная обработка перед сваркой

1. Перед сваркой лазерная очистка материала от мусора, грязи, масляных пятен или других загрязняющих веществ позволяет обеспечить чистоту и качество свариваемой поверхности, тем самым улучшая прочность и герметичность сварного соединения, избегая сварочных дефектов сварного шва, и повышение эффективности и качества сварки.

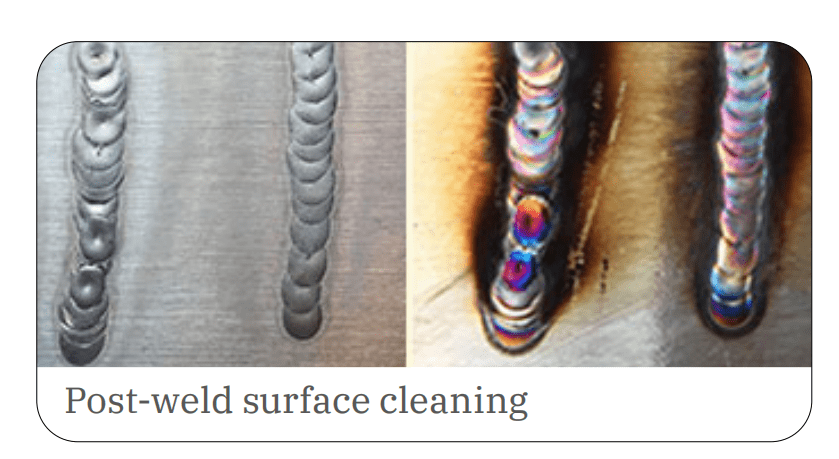

Очистка после сварки

2. Как правило, после завершения процесса сварки в сварном шве остаются серо-черные или желтые оксиды или сварочный шлак. Чтобы не повлиять на характеристики и внешний вид изделия и сократить последующие процессы обработки поверхности, нам необходимо очистить сварные швы, чтобы обеспечить качество и прочность сварных швов, а также сэкономить производственные затраты и время.

Очистка сварного шва старых деталей

3. После сварки на сварных швах появятся следы ржавчины из-за воздействия времени, солнца, дождя и других внешних факторов, что повлияет на производительность и внешний вид. Лазерная очистка позволяет вовремя удалить ржавчину и продолжать эффективно выполнять роль изделий и компонентов конструкции.

В последние годы компания MACTRON сосредоточила внимание на требованиях клиентов к обработке и выпустила различные машины, соответствующие европейским стандартам, в том числе портативные ручные машины для лазерной очистки и мощные импульсные лазерные машины для очистки. Поскольку отрасли продолжают уделять приоритетное внимание экологической устойчивости и экономической эффективности, лазерная очистка становится перспективным и экологически чистым решением.

Если вам нужна более подробная информация об машинах для лазерной очистки сварных швов, пожалуйста,связаться с нами.